Подготовка раствора, а также другие этапы создания стяжек перед финальной отделкой пола, требуют от мастера большой точности, а также, разумеется, физической силы. Ведь большинство операций – весьма трудоёмки. Но если замешать раствора на несколько десятков метров жилого помещения можно и вручную, то заливка стяжки для просторных помещений вручную неоправданно затратна. Довериться технике в этом вопросе бывает куда выгоднее – ведь и качество раствора будет выше, и скорость заливки «мокрой стяжки».

Однако, начнём издалека.

Итак, классическая «мокрая стяжка» выполняется с использованием цементно-песчаной смеси. Главным преимуществом такой стяжки можно считать её бюджетность. Действительно, затраты на цемент и мелкофракционный песок невелики. Вот только продолжительность высыхания такой стяжки весьма впечатляющая (от двух до трёх недель), да и риски растрескивания поверхности велики. Поэтому «мокрая» стяжка на больших площадях уступает «полусухой», с минимальным добавлением воды. Такая стяжка и сохнет скорее, и укладывать её можно с помощью специального оборудования, и риск появления трещин сведён к минимуму.

Для «полусухой» стяжки используется цемент М400-М500 с пластификаторами, песок мелкофракционный (до 2 мм) или среднефракционый (до 5 мм), фиброволокно, вода. Компоненты смешиваются до получения однородной массы в автоматизированной бетономешалке (например, с пневмонагнетателя), после чего механическим же устройством наносятся на подготовленное основание. Слой стяжки, укладываемой механизированным способом, составляет от пяти до восьми сантиметров. Укладываться такая стяжка может как непосредственно на основание, так и на инженерные коммуникации (скрытые в защитных коробах или не скрытые).

Механизированное создание стяжки на объекте предполагает смешивание самой смеси механическим путём, подача к месту укладки и нанесение (с помощью сжатого воздуха смесь подаётся по специальным, 6-сантиметровым в диаметре, шлангам), а после высыхания стяжки – затирки и шлифовки поверхности стяжки с помощью специального оборудования. Такой подход позволяет значительно сократить время проведение работ, уменьшить количество привлекаемых специалистов. Классический пневмонагнетатель способен осуществлять скоростное перемешивание смеси и передавать её на расстояние до 180-ти метров по горизонтали и до 100 метров по вертикали. А это значит, что экономия во времени также касается подготовительного этапа укладки стяжки. Теперь цемент, песок, фиброволокна и воду не нужно поднимать на этаж – достаточно подвезти их к пневмонагнетателю, устанавливаемому около строящегося или ремонтируемого объекта.

Участие специалиста происходит лишь на этапе выравнивания раствора. Для разравнивания используется полутора-двухметровое правило. После такого первичного разравнивания уже через 2-3 часа можно проводить шлифовку стяжки. Для этого используется дисковая шлифмашин, которая успешно устраняет пустоты и лакуны в стяжке, уплотняет её, затирает незначительные перепады высоты (бугорки/впадинки). Даже такое черновое выравнивание уже позволяет укладывать на стяжку (после её полного высыхания) даже требовательный к качеству основания паркет, ламинат или линолеум.

Преимущества механизированной укладки стяжки

- высокая скорость исполнения работ. От момента начала смешивания состава для стяжки до шлифовки проходит не более трёх часов (правда, перемещаться при черновой шлифовке по поверхности можно лишь на специальных «лыжах»), а до укладки финального покрытия, устойчивого к влаге (керамическая плитка, линолеум) – всего три-пять дней (для покрытий из натуральных материалов, в частности, паркета – 7-10 дней);

- высокая скорость затвердевания. Это важно с точки зрения качества стяжки: чем меньше воды (а в полусухой стяжке воды минимум), тем меньше риск растрескивания стяжки. Впрочем, в борьбу с трещинами сегодня включаются и фиброволокна, добавляемые в раствор. Такие волокна предотвращают растрескивание даже в самых неблагоприятных условиях;

- малое количество привлекаемых специалистов (уложить 200-250 «квадратов» стяжки за смену может бригада из 4-5 человек);

- – низкая трудоёмкость выполняемых работ (благодаря использованию пневмосистемы перемешивание смеси и её нагнетание к месту укладки осуществляются без усилий со стороны специалистов; лишь первичное выравнивание осуществляется вручную, правилом);

- хороший результат (основание после черновой шлифовки уже достаточно ровное, чтобы укладывать напольное покрытие без дополнительной «ювелирной» обработки);

- минимум отходов на строительном объекте (при ручной транспортировке цемента, песка и воды в помещениях появляются дополнительные загрязнения и строительный мусор; при механизированной укладке стяжки минимальные следы компонентов (цементная пыль, брызги раствора) оказываются лишь на улице, в месте смешивания стяжки);

- минимум возможных протечек (в отличие от «мокрой», «полусухая» стяжка исключает протечки жидкости к соседям снизу).

Недостатки механизированной укладки стяжки

- сравнительно высокая стоимость применяемого для работы оборудования: приобретать пневмостистему для этой работы нецелесообразно, и даже аренда оборудования сама по себе проблему не решит, ибо

- необходимо привлекать специалистов. В свою очередь, мастера берутся лишь за объекты с большими площадями заливки, а это значит, что квартира, скорее всего, окажется слишком незначительным объектом в глазах строителей-профессионалов;

- необходимость кооперироваться с соседями (для того, чтобы всё-таки пригласить профессионалов с соответствующим оборудованием);

- сравнительно высокая цена работ (складывающаяся из привлечения высокопрофессиональных мастеров и дорогостоящей техники).

Механизированная укладка стяжки: технология

Работы по укладке стяжки механизированным способом осуществляются при температуре воздуха на улице не ниже -5, при температуре в помещении не ниже +5 градусов по шкале Цельсия.

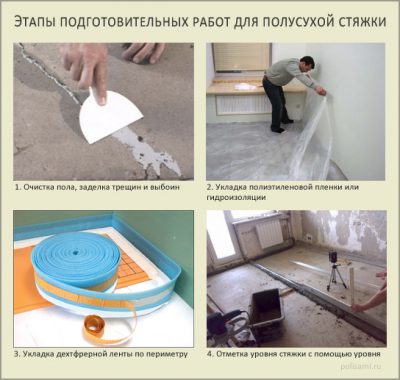

Как и при ручной укладке, обязателен подготовительный этап:

- подготовка основания. На этом этапе основание очищается от мусора, пыли, грязи, по возможности выравнивается. Крайне желательно основание прогрунтовать – это повысит адгезию основания и стяжки.

- укладка изолирующего слоя. В качестве такового может использоваться плёнка из полиэтилена или вспененный полиэтилен. Последний обеспечивает более высокое качество защиты от шума и теплоизоляцию. Изоляция должна не просто покрывать основание, но и иметь нахлёст на стены. После укладки изолирующего слоя по краю последнего (по всему периметру нижнего края стен) наклеивается лента из вспененного полиэтилена (демпферная лента).

- отметка уровня будущей стяжки (как правило, осуществляется с помощью лазерного уровня). Расчётная толщина стяжки отмеряется от самой высокой точки основания, выступающей в качестве показателя «нулевого уровня». В помещении устанавливаются маяки.

Основной этап укладки смеси также подразделяется на несколько подпунктов:

- создание рабочей смеси. В бункер пневмонагнетателя добавляются компоненты – песок, фибра, цемент, вода с добавлением пластификатора. Работы можно проводить при температуре воздуха вокруг пневмосистемы не холоднее –5 градусов по шкале Цельсия. При механизированном перемешивании раствора достаточно трёх минут, чтобы смесь приобрела нужную консистенцию;

- транспортировка смеси (осуществляется с помощью сжатого воздуха по шлангам высокого давления непосредственно из пневмонагнетателя в спецгаситель);

- распределение смеси по помещения (классическая модель, предполагающая использование правила длиной от 1,5 до 2 метров);

Завершающий этап:

- затирка и шлифовка стяжки с помощью дисковой шлифмашины. Проводится через полтора-два часа после укладки состава стяжки. Специалист, выполняющий данный вид работ, должен использовать специальные накладки на обувь, получившие на профессиональном сленге определение «лыжи», которые снижают нагрузку на свежую стяжку. Шлифмашина позволяет устранить неровности поверхности, незначительные бугры/впадинки. Шлифовка проводится без дополнительного увлажнения поверхности.

- для помещений площадью более 20 квадратных метров – создание компенсационных швов. Они прорезаются в строгом соответствии с проектной документацией, и не ранее, чем спустя три часа после проведения шлифовки. Глубина таких швов обычно составляет 1-2см, ширина – 0,5 см.

Высыхание стяжки занимает от двух до 10 суток. Рекомендуется в первые дни закрывать поверхность полиэтиленовой плёнкой (для предотвращения растрескивания стяжки из-за неравномерного высыхания), а само помещение защитить от сквозняков. Сохранение устойчивого микроклимата сохранит стяжку в идеальном состоянии.

После того, как стяжка полностью высохла (проверить это можно с помощью всё той же полиэтиленовой плёнки, оставленной на стяжке на ночь – «запотевшая» плёнка свидетельствует о том, что стяжка ещё не высохла), можно укладывать и покрытие. Для достижения максимальной прочности стяжки укладку финального покрытия лучше проводить не ранее, чем через 2-3 недели.